¿Cuál es la diferencia entre Kevlar y fibra de carbono?

Al observar la fibra de aramida a nivel microscópico, estas partículas están unidas mediante enlaces de hidrógeno rígidos. Presentan propiedades como gran resistencia al calor y a la abrasión, alta resistencia, ligereza y durabilidad, entre otras. Las fibras de aramida se clasifican en dos tipos principales: metaaramida y paraaramida. El prefijo indica la ubicación de los enlaces químicos en el conjunto. Las fibras de metaaramida presentan una disposición más alineada, mientras que las de paraaramida presentan una disposición más en zigzag. El kevlar pertenece a las fibras de paraaramida.

El Kevlar fue descubierto por dos investigadores, Stephanie Kwolek y Herbert Blades, de la empresa DuPont. En esencia, no existe diferencia entre el Kevlar y la fibra de aramida, ya que una es una marca registrada y la otra es una fibra sintética. Sin embargo, con la comercialización del Kevlar, este material se ha vuelto más confiable, ya que proviene de la empresa DuPont, con una larga trayectoria. La resistencia del Kevlar es cinco veces mayor que la del acero del mismo peso, y su densidad es solo una quinta parte de la del acero. El Kevlar se ha utilizado en aplicaciones que abarcan desde trajes espaciales hasta chalecos antibalas, desde automóviles hasta aviones comerciales. También se ha extendido a muchos productos de consumo.

El Kevlar fue descubierto por dos investigadores, Stephanie Kwolek y Herbert Blades, de la empresa DuPont. En esencia, no existe diferencia entre el Kevlar y la fibra de aramida, ya que una es una marca registrada y la otra es una fibra sintética. Sin embargo, con la comercialización del Kevlar, este material se ha vuelto más confiable, ya que proviene de la empresa DuPont, con una larga trayectoria. La resistencia del Kevlar es cinco veces mayor que la del acero del mismo peso, y su densidad es solo una quinta parte de la del acero. El Kevlar se ha utilizado en aplicaciones que abarcan desde trajes espaciales hasta chalecos antibalas, desde automóviles hasta aviones comerciales. También se ha extendido a muchos productos de consumo.

La fibra de carbono es más resistente que el acero, pero más ligera. Está compuesta de carbono cristalino y no es fácil de procesar ni moldear. Tiene muchas características similares a la fibra de aramida. Sin embargo, es electroconductora y podría interferir con la transmisión de señales. Por eso, no fabricamos fundas protectoras con este material.

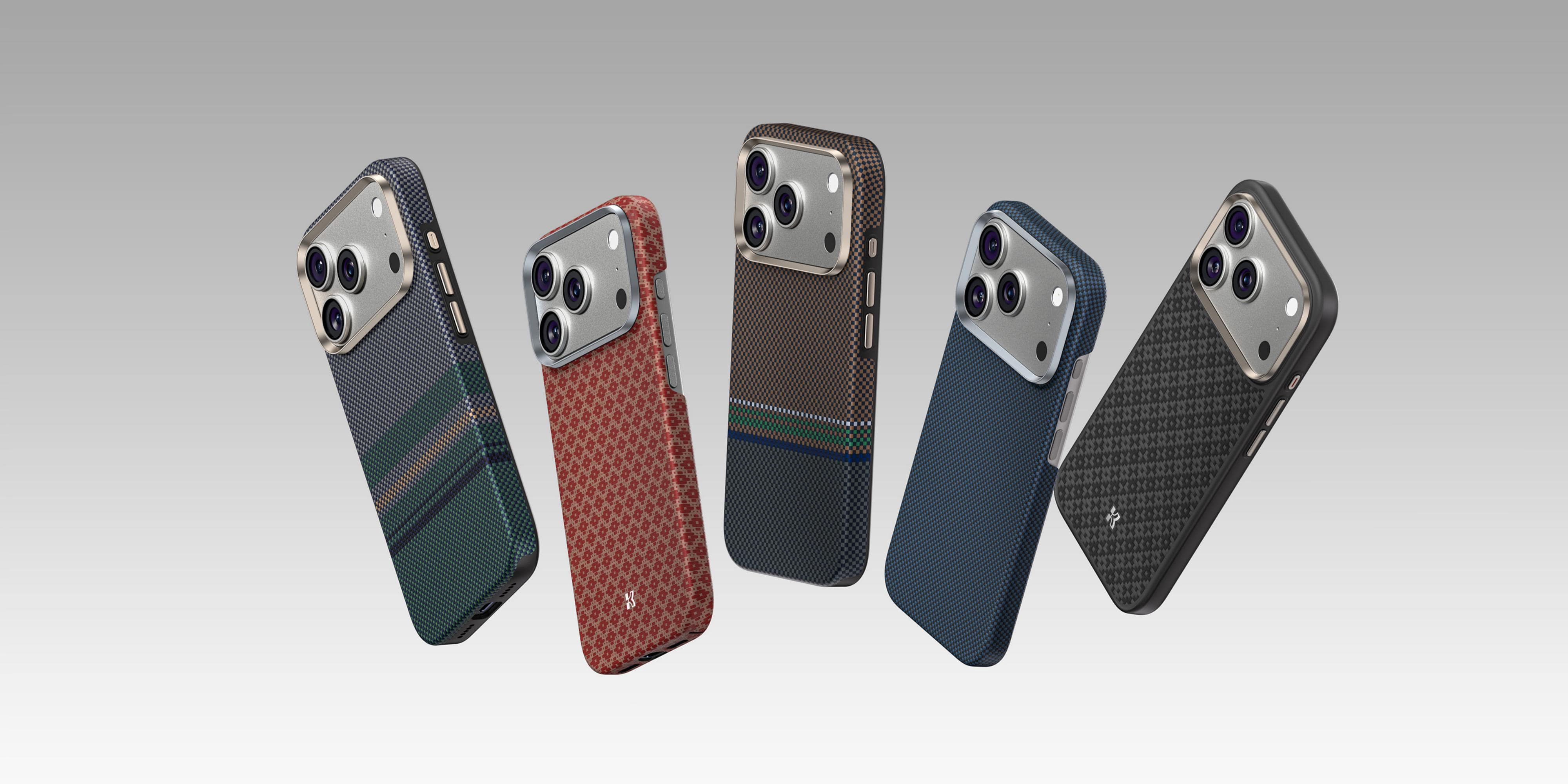

Benks lanza la primera funda para teléfono fabricada simultáneamente con fibra DuPont™ Kevlar®, certificación MFM y MIL-STD-810H. Ahora tu teléfono está listo para lucir el traje de Batman. Además de usar Kevlar de alta durabilidad, Benks innovó la tecnología para combinar el marco de TPU con el panel trasero de Kevlar®. La mayoría de las empresas no logran ofrecer esta solución debido a la alta tasa de defectos al combinar estos dos materiales, pero se ha logrado tras múltiples intentos, lo que representa un gran avance en la industria.

El proceso de fabricación

Comenzamos tejiendo las fibras para formar hilos y luego las sumergimos en resina para obtener fibra de aramida endurecida. El maniquí de aluminio del teléfono se recubre con una capa de goma y entre ellos se coloca la fibra de aramida endurecida. Después, utilizamos un equipo para aspirar y comenzamos a moldear en un contenedor de alta temperatura. Ahora, el panel trasero de la carcasa del teléfono está listo. El corte láser se utiliza para cuidar los detalles, como los bordes o las cámaras. Después, pulimos la carcasa y rociamos la superficie para un tacto más suave.

1 comentario

I have 3 Latercase’s. I really like them and the way they look.

I do hope they will make some more colors.

Robert Warnacutt

Dejar un comentario

Este sitio está protegido por hCaptcha y se aplican la Política de privacidad de hCaptcha y los Términos del servicio.